Materiali e lavorazioni

Cos'è una lastrina

La lastrina è una lastra grezza (semi lavorato) di acetato di cellulosa. Formato 7 x 17cm. Le lastrine sono sotto formati delle nostre lastre o bande.

Sono fornite con un adesivo removibile con codice del prodotto. La lastrina non presenta testi o fori per permettere di sfruttare la loro totale superficie.

La lastrina per trasformarsi nell’elemento che desiderate può subire innumerevoli lavorazioni e finiture, di seguito potete trovare suggerimenti per la lavorazione.

Acetato di cellulosa

L’Acetato di Cellulosa è un polimero naturale modificato.

Per l’ottenimento dell’Acetato di Cellulosa si parte dalla selezione di fonti rinnovabili quali determinate varietà di alberi e cascami di cotone.

Da queste fonti si estrae la parte più pura della cellulosa che viene successivamente trattata con Anidride Acetica e trasformata in polvere di Acetato di Cellulosa.

Processi produttivi: una sintesi

Questa polvere, nei processi di Mazzucchelli, viene intimamente mescolata con sostanze atte a conferire la desiderata lavorabilità a caldo, la flessibilità e la tenacità: i cosiddetti plastificanti.

Altri additivi quali stabilizzanti alla luce ed al calore e agenti coloranti (coloranti e pigmenti) possono essere aggiunti in piccola quantità secondo necessità.

Formulations offered by Mazzucchelli for the slabs are:

- Formulazione Standard, plastificata con DEP;

- M49 formulation, or biobased. Phthalate plasticizer has been replaced by a proprietary plasticizing solution of vegetable origin.

Il materiale proposto per le Creative Cases è ottenuto mediante i seguenti processi produttivi di Mazzucchelli:

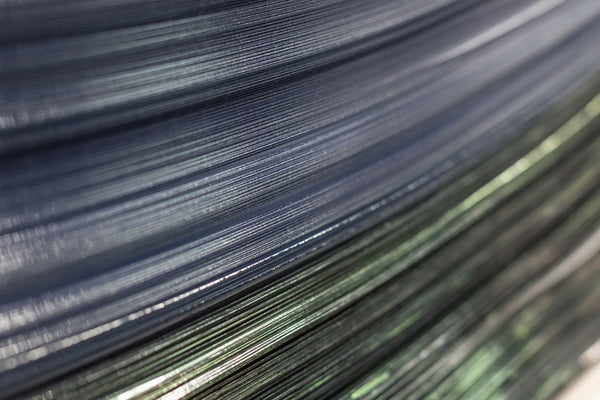

- Block process: a process of sophisticated craftsmanship which, thanks to our decades of experience, allows us to obtain infinite aesthetic effects ranging from our iconic havanas to three-dimensional designs that reproduce natural effects, passing through fabric replication to reach geometric effects of great impact and complexity.

- Extrusion process: it is a typical process for plastic where granules of varied colors are melted and passed through a dye in which several distinct flows of molten material combine precisely creating the design on the material.

Cellulose acetate sheets, and therefore slabs, can be produced in an infinite range of transparent, milky or solid colors, monocolor or multicolor, with the possibility of aesthetic effects that make them irreplaceable in many applications and in particular as raw material for the production of eyeglass frames or high-end fashion accessories.

Caratteristiche

Di seguito si illustrano le caratteristiche fisiche delle lastrine di Acetato di Cellulosa prodotte da Mazzucchelli, per processo e per formulazione.

Le informazioni e i valori sotto indicati, pur provenendo da decennale esperienza, hanno valore indicativo e non possono costituire garanzia di alcun genere.

Valori caratteristici delle lastre di Acetato di Cellulosa:

|

|

Rif. Norma |

U.M. |

Formula Standard |

Formula M49 |

| Carico snervamento |

ASTM D 638 |

Mpa |

26,2 |

25 |

|

Carico rottura |

ASTM D 638 |

Mpa |

36,5 |

36,9 |

|

Allungamento a snervamento |

ASTM D 638 |

% |

3,8 |

4,5 |

|

Allungamento a rottura |

ASTM D 638 |

% |

56,1 |

58,5 |

|

Modulo elastico |

ASTM D 790 |

Mpa |

1’613 |

1’380 |

|

Durezza Rockwell |

ASTM D 785 |

R |

91,5 |

93 |

|

Izod |

ASTM D 256 |

KJ/m2 |

13,1 |

11,4 |

|

Charpy media valori |

ISO 179 |

KJ/m2 |

161 |

149 |

In questa tabella sono riportati i valori medi per ciascuna formula a titolo indicativo delle prestazioni, non vanno considerati come limiti di accettabilità. In base alle esigenze prestazionali il cliente può scegliere tra le varie formulazioni.

Resistenze chimiche:

Le lastrine di Acetato di Cellulosa resistono bene a soluzioni acquose diluite di acidi, basi e sali inorganici, agli idrocarburi paraffinici, agli alcoli superiori, oli e grassi.Al contatto con acqua bollente si verificano imbianchimenti superficiali. Allo scopo di riscaldare il materiale per lavorazioni di curvatura o deformazione meccanica, in alternativa ai più diffusi riscaldatori ad alta frequenza, è possibile impiegare un bagno riscaldato di acqua e glicerina (1:1).

A contatto con alcoli, idrocarburi aromatici o solventi clorurati si verifica rigonfiamento o perdita di plastificante.

Il materiale è solubile in chetoni.

Acidi e basi minerali forti, sali ossidanti puri o concentrati danno luogo a degradazione chimica.

Per la sua natura chimica, l’Acetato di Cellulosa impiegato nella produzione delle lastrine in oggetto, presenta una sensibile tendenza all’assorbimento d’acqua.

Il grafico seguente illustra l’assorbimento o il deassorbimento in seguito a prolungata permanenza a temperatura normale (23°C) in ambienti a differente umidità relativa. Come si può notare, in ambienti particolarmente umidi (95% U.R.) l’assunzione di acqua tende a raggiungere un’umidità dell’ordine del 5%; in ambiente secco, per contro, si raggiunge un contenuto di poche unità per mille di acqua.

Fortunatamente all’atto pratico raramente si verifica una permanenza prolungata in simili condizioni estreme: il caso più normale è illustrato dal seguente grafico nel quale si nota che, sia partendo da materiale molto umido sia da materiale molto secco, permanendo in atmosfera al 50% di U.R. il materiale tende a raggiungere un umidità di equilibrio del 2%.

Quest’ultima condizione permette di avere condizioni ottimali di lavorazione del materiale.

Il contenuto d’acqua, infatti, gioca un ruolo notevole sulle proprietà fisiche e meccaniche:

- Un alto contenuto d’acqua può aumentare fortemente la resistenza all’urto ma rende il prodotto morbido, diminuendo il modulo elastico e la resistenza termica

- Il riscaldamento repentino del materiale può aumentare la tensione di vapore dell’acqua contenuta all’interno fino a dar luogo a bollature; per contro una situazione di essiccamento spinto può essere causa di fragilità.

Anche le caratteristiche dimensionali possono essere influenzate dalla variazione del contenuto di umidità: l’essiccamento provoca una leggera contrazione della massa che viene presto recuperata con la permanenza in ambiente adeguatamente umido.

Biocompatibilità

delle lastre in Acetato di Cellulosa prodotte da Mazzucchelli 1849

Secondo il Regolamento (UE) 2017/745 sui dispositivi medici, le montature che montano lenti oftalmiche rientrano nella categoria dei dispositivi medici di classe I.

Per la valutazione della biocompatibilità di questi dispositivi medici è uso riferirsi ad un protocollo di prove, definite dalla norma ISO 10993 che ne descrive le modalità.

Sia il Regolamento, sia la norma prendono in considerazione diversi fattori per poter definire biocompatibile un dispositivo medicale:

- Storicità d’uso;

- Dati di Letteratura;

- Test in vitro o in vivo.

Va ricordato che la norma e il Regolamento prevedono che sia il fabbricante del dispositivo medico a certificare il proprio prodotto e non il produttore della materia prima o dei semilavorati.

Mazzucchelli, da sempre attenta a tutti gli aspetti normativi e di salubrità dei propri materiali, ha voluto anticipare le considerazioni del mercato, attraverso una valutazione dei propri prodotti nelle condizioni di fornitura, in maniera tale da poter supportare con queste valutazioni l’eventuale attività di certificazione dei propri clienti.

Mazzucchelli has been producing, with proprietary formulas, Cellulose Acetate sheets since 1936 and has organized internally a structured and thorough method for the management and the evaluation of the substances and the collection of reports from the market. Mazzucchelli has also carried out the tests required by the ISO 10993 standard on the two main formulations (Standard Plasticized Material DEP and M49) with positive results and has submitted the entire documentation to medical consultants working in hospitals who, in turn, have provided favorable opinions on biocompatibility.

The whole documentation, through which it was possible to achieve these positive results, has been collected in an organized way in a dossier named "Profilo di sicurezza delle lastre di acetato di cellulosa Mazzucchelli " and will be made available, upon request, to the Authorities responsible for any verification of compliance with Regulation (EU) 2017/745.

L’associazione ANFAO (Associazione Italiana Fabbricanti Articoli Ottici), tramite un consulente incaricato di eseguire un audit, ha visionato il dossier ed ha riconosciuto l’approccio corretto di Mazzucchelli valutando positivamente le evidenze riportate.

Le risultanze del lavoro svolto da Mazzucchelli sono valide esclusivamente per le lastre di Acetato di Cellulosa prodotte da tutte le aziende del gruppo.

The foregoing only refers to Mazzucchelli products which has been supplied and is guaranteed by the ability to properly select and monitor the components used. In this regard, we point out that the aesthetic (albeit similar) reproductions of our products formulated by Mazzucchelli's competitors do not necessarily imply the use of the same components and therefore might not be as safe and suitable for the use in Class I medical devices.

Mazzucchelli therefore guarantees that its products, on the basis of the tradition of use, the extensive literature collected and the tests carried out, can be considered non-irritants and non-skin sensitising. Nevertheless, it cannot be ruled out that individual cases of irritation or skin sensitisation due to one or more constituents used may occur.

Lavorazioni

The working methods of Cellulose Acetate slabs are part of the know-how of eyewear manufacturers and depend partly on the technological solutions used.

However, we think it is appropriate to make operators aware of some phenomena that may affect the final quality of the products.

Nota: Ciascuna fase esposta deve essere eseguita con DPI idonei alle condizioni di processo e strumentazioni usate.

Immagazzinamento

Il materiale impiegato per le lastre di nostra produzione è un polimero termoplastico difficilmente infiammabile e pertanto non richiede alcuna speciale precauzione di sicurezza per l’immagazzinamento.

Come accennato al capitolo ‘Caratteristiche’, la temperatura / umidità del manufatto gioca un ruolo di notevole importanza sulle caratteristiche meccaniche e di lavorabilità; pertanto è importante che le lastre arrivino alla lavorazione in condizioni ottimali e ciò può essere ottenuto con un opportuno condizionamento preventivo, o meglio che l’immagazzinamento sia eseguito in ambienti a controllata temperatura e umidità.

Le condizioni ottimali di stoccaggio o condizionamento si hanno con temperature attorno a 20–25°C e umidità relativa pari al 45–55%.

Per quanto riguarda le modalità di stoccaggio l’impilamento orizzontale (e del materiale negli imballi originali – da preferire alle slab disimballate) è in pratica il più facile ed accettabile. Per evitare differenze tra le lastrine esterne della pila e quelle centrali, si suggerisce di condizionare le lastrine stesse appese una per una in appropriate rastrelliere per un paio di giorni, nelle condizioni di temperatura e umidità sopra accennate, prima di iniziare la lavorazione.

È uso comune stensionare le lastrine in forni.

M49 suggestions for storage: for the correct storage of this product it is suggested to stack it separately from the standard plasticizing material. Under certain environmental conditions, where M49 slabs were stacked with standard plasticizing slabs, plasticizer migrations could be observed, mainly in the contact areas, which generate a superficial oiliness. If this phenomenon occurs, it is sufficient to leave the material in the air for a few hours. In doing so, the oiliness will be reabsorbed; alternatively you can use a clean cloth and remove it manually.

Piallatura

Questo tipo di operazione deve essere eseguita con utensili sempre ben affilati, con avanzamento del materiale costante. Velocità di piallatura troppo elevate causano strappi e difettosità sulla superficie del materiale. Si suggerisce di piallare il materiale asportandone massimo 0,4mm per ciascun passaggio della pialla, in caso di spessori superiori a 0,4mm si suggerisce di bilanciare l’asportazione (ad esempio in caso di asportazione di 0,6mm si suggerisce di asportarne 0,3mm per passaggio).

Taglio

I metodi di taglio più diffusi sono:

- Tranciatura

- Taglio con sega circolare

- Taglio laser

Per i metodi 1 e 2 si raccomanda di utilizzare utensili affilati onde evitare bordi scheggiati o difettosi. In relazione al taglio con sega circolare si suggerisce l’uso di lame affilate dello spessore di 2 mm.

Per la tranciatura è preferibile operare con materiale a temperatura superiore ai 20°C, può essere utile preriscaldare leggermente le slab per prevenire eventuali difettosità.

Corre l’obbligo di ricordare che il taglio laser è un taglio termico e le alte temperature utilizzate possono degradare il polimero e portare ad una perdita di plastificante con conseguenti vetrificazione ed infragilimento del materiale in prossimità della zona di taglio. L’abrasione di pochi micron del bordo tagliato a laser può ridurre tali problemi di fragilità.

Le condizioni di taglio possono variare in base al modello ed alla sorgente laser impiegati.

A titolo indicativo ma non esaustivo vengono riportate le seguenti condizioni di taglio laser:

|

processo/formula |

Velocità cm/min |

Avanzamento m/sec |

Power % |

Frequency % |

|

Blocco Std. |

|

|

|

|

|

sp. 30/10 |

350 |

6 |

15/90 |

3/6 |

|

sp. 40/10 |

260 |

7 |

25/90 |

3/6 |

|

sp. 60/10 |

150 |

5 |

20/90 |

3/6 |

|

sp. 80/10 |

60 |

10 |

40/90 |

2/4 |

|

|

|

|

|

|

|

Estruso Std. |

|

|

|

|

|

th. 30/10 |

350 |

10 |

8/90 |

3/6 |

|

th. 40/10 |

260 |

7 |

25/90 |

3/6 |

|

th. 60/10 |

150 |

5 |

20/90 |

3/6 |

|

th. 80/10 |

50 |

5 |

40/60 |

2/4 |

|

|

|

|

|

|

|

Formula M49 |

|

|

|

|

|

sp. 40/10 |

300 |

5 |

15/90 |

2/6 |

|

sp. 60/10 |

130 |

5 |

40/90 |

2/4 |

|

sp. 80/10 |

93 |

5 |

53/90 |

1/2 |

Le caratteristiche tecniche della macchina con la quale sono stati eseguiti i test di messa a punto delle condizioni di taglio:

potenza ottica nominale: 5÷115 W

potenza tipica max: 135 W

lunghezza d’onda radiazione emessa: 10,4-11,2 µm

Va ricordato che l’acetato di cellulosa, provenendo dal legno, ha comportamenti molto simili a quest’ultimo e pertanto utensili tipici delle lavorazioni del legno possono essere utilizzati, adattando le condizioni d’uso, anche alla lavorazione delle lastrine.

Stensionatura

Nell’eventualità che le lastrine immagazzinate si incurvino, suggeriamo il seguente metodo:

- Posizionare una lastra metallica (preferibilmente in alluminio con spessore di 1 mm) sul piano dei forni.

- Sovrapporre la lastrina di Acetato di Cellulosa alla lastra metallica. Se occorre stensionare più lastrine intercalare con lastre metalliche (a sandwich).

- Coprire con un ulteriore lastra metallica.

- Chiudere il forno e riscaldare per un tempo minimo di 4 ore ad un massimo di 8 ore a 80°C (70°C per colori che migrano quali ad esempio le avane ‘morbide’).

- Lasciare raffreddare fino a temperatura ambiente.

In casi di stensionatura non ottimale è opportuno allungare i tempi di riscaldamento. Le informazioni sopra riportate sono indicative e possono dover subire modifiche di tempo e temperatura in base alla strumentazione utilizzata. Si suggerisce di testare la propria attrezzatura e adattare il metodo su una singola lastrina.

Fresatura

Le condizioni ottimali di lavorazione del materiale (in formula standard o M49), si hanno quando esso sia stato preventivamente condizionato a temperatura ambiente, preferibilmente con un’umidità relativa intorno al 50%. Materiali lavorati con temperature troppo basse possono dare luogo a scheggiature durante la lavorazione.

Prima di iniziare le varie lavorazioni, necessarie all’ottenimento dell’oggetto finito (ad esempio di un occhiale o di un bracciale), è necessario verificare la conformazione e la geometria della lastrina di modo da non rimuovere, con le successive lavorazioni, strati necessari al risultato estetico finale.

È importante valutare le lastrine sia in pianta sia in sezione.

Maggiore attenzione deve essere posta alle lastre ottenute dal processo di estrusione. Queste lastre infatti possono essere composte da una pluralità di strati o da una sovrapposizione di elementi di cui bisogna tenere conto.

È opportuno ricordare che:

- Irregular fixing of the slab causes vibration that may cause breakages.

- Tool rakes that are too strong cause tears and surface irregularities.

- Tool rakes that are negative or too scarce cause overheating and excessive vibration.

- Milling advancement that is too quick causes breakages and tears particularly for mills and drums.

- Unsuitable sharpening of the tools increases the possibility of chipping and processing differences.

Esempio di condizioni indicative di fresatura per la creazione di un occhiale:

|

|

Occhio interno/bisello |

External(1) |

Lug processing(3) |

Internal front part exhaust (4) |

Bridge processing(1) |

|

Velocità di rotazione dell’utensile |

18’000/20’000 |

18’000/20’000 |

18’000/20’000 |

12’000/15’000 |

12’000/18’000 |

|

Velocità xy |

3’000 |

2’000/3'000(2) |

2’000/2’500 |

2’000 |

2’000/2’500 |

|

Velocità z |

3’000 |

2’000/3'000(2) |

2’500 |

2’000 |

2’000/2’500 |

(1) for tool diameter 5mm

(2) variable according to the modeling

(3) for shaped milling cutter with inclination of 60/70° and diameter 22mm)

(4) for tool diameter 20mm

Si consiglia, inoltre, di evitare differenze nette di sezione del manufatto finito onde evitare punti sui quali si possono avere sollecitazioni concentrate e conseguenti rotture.

Suggerimenti per la fresatura di modellistica sottile:

Nel concepimento della modellistica si suggerisce di non avere sezioni inferiori ai 18/10 di mm per evitare infragilimento (nella produzione dell’occhiale questo consente anche di eseguire la bisellatura e l’inserimento delle lenti).

Nella produzione dell’occhiale è pratica comune non generare importanti squilibri tra lo spessore dei talloni e quelli del ponte naso, laddove questo venisse disatteso si potrebbero manifestare problemi di fragilità e di deformazione dell’occhiale. Questo suggerimento è valido anche altri prodotti finiti dove, per geometrie particolari, squilibri di spessore e di sezione possono rendere l’oggetto più fragile o suscettibile di deformazione.

Fustellatura

Per poter eseguire in modo corretto la fase di fustellatura è consigliabile preriscaldare il materiale in maniera uniforme ad una temperatura nell’intorno dei 50°C, utilizzando preferibilmente un dispositivo di riscaldamento ad alta frequenza. Lavorare il materiale a temperatura troppo bassa può portare a scheggiatura della superficie.

Nel caso di fustellatura di sbozzi ottenuti da lastre di Acetato di Cellulosa di forte spessore è possibile incorrere in una deformazione della sezione della parte tranciata, che risulta convessa dal lato delle lame, concava dal lato opposto. Per riportare la sezione a forma rettangolare è sufficiente far subire al pezzo tranciato un rinvenimento a caldo.

Animatura

Si raccomanda di tenere controllate le temperature degli elettrodi utilizzati per in riscaldamento delle astine e dei rulli di posizionamento dell’anima. L’eccessivo riscaldamento potrebbe provocare distorsioni nel materiale o modifiche/deformazioni del disegno.

Nel caso di materiali contenenti effetti perlacei, per via della tendenza di questi pigmenti ad orientarsi, bisogna adottare particolare cura alla specifica messa a punto del processo.

Incollaggio

Lamination or “welding” of cellulose acetate is usually done using solvents (usually acetone - Acetone can be found in paintshop, it must be pure and not mixed. Acetone used for nail polish cannot be used as it contains emollients and other substances that make it poorly effective).

Nel caso dell’occhiale laddove si volesse utilizzare una lastra a 6mm è pratica comune incollare tasselli rettangolari che, una volta fresati, daranno vita a naselli e talloni (usando lastre a spessore 8 mm non è necessario riportare materiale, i naselli e talloni vengono ricavati dal pieno per sottrazione).

È essenziale che le superfici da incollare siano pulite (se possibile satinate).

È consigliabile umettare con solvente ambedue le superfici. Per assicurare una perfetta adesione senza bolle interne, bisogna esercitare una leggera pressione per circa 10 – 15 secondi, dopo di ché i pezzi devono essere lasciati ad essiccare per almeno 24 ore.

Si consiglia l’uso di morsetti per migliorare l’adesione delle superfici mediante il conferimento di una pressione costante.

È possibile effettuare incollaggi anche utilizzando altri tipi di colle in funzione delle tecnologie e delle macchine adottate.

L' eccesso di acqua nel solvente deve essere evitato per prevenire fenomeni di imbianchimento, difficilmente ovviabili anche in presenza di solventi altobollenti.

Si nota allo stato attuale la tendenza a sostituire l'incollaggio classico a solventi con le più moderne e rapide tecniche quali la saldatura ad alta frequenza e quella a frizione.

Lamination of M49: For the production of glasses in M49 with applied bridges it is recommended to use on M49 slabs pieces of material which have the same plasticizer formula to avoid possible migration and bubbles.

In caso di composizioni modulari fatte andando ad incollare tra loro sezioni di diversa fantasia si sconsiglia di incollare tra loro componenti di formulazione differente.

Meniscatura o termoformatura

Nella produzione di montature per occhiali da lastra si presenta normalmente il problema di deformare la lastra stessa per ottenere le opportune curvature del ponte naso e dell' intero frontale (meniscatura); in alcuni modelli si richiede l'arrotondamento delle estremità laterali (talloni).

La termoformatura è una lavorazione che ben si adatta anche alla produzione di altri prodotti finiti basti pensare a bracciali ottenuti dalla piegatura di una barretta di materiale oppure a mollette per capelli ricoperte da acetato curvato. Di seguito è possibile trovare indicazioni utili alla termoformatura in genere che nell’occhialeria prende il nome di meniscatura.

Poiché è della massima importanza che dette deformazioni risultino stabili nel tempo, è necessario operare a temperature sufficienti, tali da cancellare la memoria elastica che tende a riportare la forma del pezzo allo stato iniziale (planare).

La seguente tavola dimostra in modo eloquente i concetti sopra esposti.

Le barrette tagliate da una lastrina prodotta mediante processo a blocco di 45/10 di spessore, sono state riscaldate per immersione in un bagno liquido per almeno 5 minuti, tempo sufficiente per avere, al centro del materiale, la stessa temperatura di quella del bagno riscaldante. La temperatura del bagno è su ogni barretta : 90, 100, 110, 120, e 130°C. Ogni barretta è stata curvata a forma di U e lasciata raffreddare nella stessa posizione.

Dopo qualche ora dalla formatura, si nota una divaricazione inversamente proporzionale alla temperatura di riscaldamento. Si noterà che in tutte le barrette scaldate a temperatura inferiore a 110 °C, la curvatura si è aperta vistosamente: la temperatura non era infatti sufficiente per ottenere una curvatura stabile.

It is therefore advisable to form our slabs at a temperature 10/15°C higher than the glass transition temperature (Tg) in order to obtain a stable curvature, or in any case at the maximum temperature allowed by the geometry of the piece.

Di seguito le temperature di transizione vetrosa delle nostre principali formulazioni:

|

Formula plastificante |

Temperatura di transizione vetrosa |

Temperatura suggerita per la termoformatura |

|

Standard |

95°C |

110°C |

|

M49 |

95°C |

110°C |

I sistemi di riscaldamento impiegati più frequentemente sono:

Tutti questi metodi possono fornire buoni risultati purché il pezzo sia riscaldato uniformemente in tutto lo spessore.

A questo proposito si tenga presente quanto segue:

- L'acetato di cellulosa plastificato è un cattivo conduttore del calore; pertanto il tempo di riscaldamento deve essere aumentato in funzione dello spessore del pezzo

- La conduzione di calore è migliore a contatto con i liquidi che non nell'aria.

Quanto sopra vale ovviamente per i metodi basati sulla conduzione (1, 2, 4); non vale per il riscaldamento ad alta frequenza che coinvolge l'intera massa del materiale.

Si consiglia di utilizzare sempre dime di costruzione e lasciare che il pezzo si raffreddi, mantenendolo nella posizione di meniscatura.

Una lavorazione assimilabile alla meniscatura ma effettuata prima della fresatura è la termoformatura della lastrina o la generazione del pontenaso prima che la lastrina venga fresata

Finitura e lucidatura

Di seguito vengono elencati i principali metodi di finitura dell’acetato di cellulosa i primi due, spesso usati in combinazione tra loro, sono i più diffusi.

TRATTAMENTI SUPERFICIALI CON ACETONE (PER IMMERSIONE O VAPORIZZAZIONE):

Immersioni o vaporizzazioni troppo prolungate, per effetto dell'eccessivo rigonfiamento del materiale, causano sfaldature e fessurazioni. È consigliabile effettuare questa operazione in ambiente non troppo umido.

SGROSSATURA A SECCO o burattatura:

Temperature troppo alte dovute a cattiva areazione del buratto stesso, livello carica non conforme, temperatura ambiente anormale, causano sfaldature, rotture e deformazioni.

SGROSSATURA AD ACQUA:

Usata raramente, questa operazione non è consigliabile su pezzi trattati con acetone.

The tumbling phases can be carried out in very different ways; as an example a method that usually gives satisfactory results is illustrated here below.

I buratti sono ‘botti’ ottagonali sostenute da telai che consentono una rotazione pari a 30 giri al minuto. Si suggerisce di riempire i buratti per metà del loro volume con i legnetti, di seguito meglio dettagliati, e gli altri componenti. Questi devono essere fatti girare a vuoto fino all’ottenimento di una massa omogenea dove i legnetti, imbevuti dell’olio e ricoperti dalla pomice sono pronti all’operazione di abrasione del materiale.

Temperatura ambiente compresa tra 18°C e 20°C con umidità costante (temperature inferiori possono causare rotture, temperature superiori diminuiscono l' efficacia del processo).

1a Fase: Sgrossatura a secco.

12 ore. Rombi betulla. Pomice ventilata. Olio SL5.

2a Fase: Levigatura.

12 ore. Rombi betulla. Pomice impalpabile. Olio SL5.

3a Fase: Lucidatura

18 ore. Rombi 1/3 - Cubi 1/3 - Cuspidi 1/3. Crema per lucidare.

4a Fase: Brillantatura.

18 ore. Rombi 1/3 - Cubi 1/3 - Cuspidi 1/3. Crema per brillantare.

È pratica comune far precedere alla fase di sgrossatura una rapida immersione in acetone. Nel caso dell’occhiale è operazione utile alla lucidatura del bisello che, per via della sua geometria non risulterebbe, dopo la burattatura, lucida al pari delle altre superfici dell’occhiale.

5a Fase: Sgrassatura.

Dopo ogni passaggio il materiale viene lavato in soluzione detergente con ultrasuoni (questa operazione è ritenuta importante per eliminare i residui della fase precedente).

Occorre evitare che tali soluzioni abbiano eccessiva alcalinità, in quanto soluzioni troppo alcaline possono causare modificazioni della superficie con conseguente insensibilità ai solventi.

Polishing with polishing wheel: Polishing of Cellulose Acetate products can also be carried out dry on the polishing machine with cloth wheel and polishing paste. This operation can also be performed with polishing tools used for modeling or hobby. In this case it is advisable to carry out tests in order to define the ideal conditions for achieving the desired finish.

La pasta lucidante deve essere di buona qualità, a grana finissima. Quando la ruota è imbrattata e si ha un eccesso di pasta, si deve procedere alla sua pulizia.

Durante la lucidatura non si dovrà appoggiare alla ruota l’oggetto con troppa pressione per evitare l’asportazione di materia o deformazioni conseguenti a riscaldamenti unilaterali.

Nota: Qualunque sia il sistema di lucidatura impiegato, si suggerisce di trattare il pezzo in tutte le sue parti. Trattare un'unica faccia del pezzo può causare deformazioni.

Qualora i componenti dell’occhiale avessero già montate le componenti metalliche è bene che queste vengano protette, per le cerniere è uso utilizzare cappucci in nylon. Lasciare le componenti non protette può provocare ‘martellature’ sulla superficie dei pezzi da lucidare.

Inserimento lenti

È importante scaldare gli oculari intorno a 40-50°C, posizionare prima la lente dalla parte del musetto, stirando l’oculare longitudinalmente e senza flettere il frontale, ed inserirla poi nella zona del ponte naso.È nota la scarsa compatibilità delle lenti in Policarbonato con l’Acetato di Cellulosa a plastificazione standard. Il plastificante utilizzato infatti tende a migrare nella lente andando a renderla opalescente e riducendone la resistenza meccanica.

Laddove si volessero montare lenti in Policarbonato si suggerisce di utilizzare la formula in M49.

|

|

|

Standard acetate frame |

M49 Bioplastic frame with polycarbonate lenses post accelerated ageing. |

Di seguito evidenza analitica della migrazione del DEP dall’Acetato di Cellulosa al Policarbonato basata sulla norma ISO 177:

Migrazione plastificante: delta peso % provini PC

Resistenze chimiche

The following table shows the chemical resistance of Cellulose Acetate to a selection of chemicals with which, during processing or the life of the finished product, it could come into contact.

It should be remembered that any painting of Cellulose Acetate could change the above based on the nature of the paint used.

It should be noted that the following data refer to extended contact tests which can vary from 1 day to one year.

|

Cas. N. |

Sostanza |

Resistenza chimica dell’Acetato di Cellulosa |

|

64-19-7* |

Acido Acetico (soluzione 5%) |

LR |

|

77-92-9* |

Acido Citrico (soluzione 10%) |

R |

|

50-21-5* |

Acido Lattico (soluzione 10%) |

R |

|

112-80-1 |

Acido Oleico |

R |

|

57-11-4 |

Acido Stearico |

R |

|

123-42-2 |

Alcool Diacetonico |

NR |

|

64-17-5 |

Alcool Etilico |

LR |

|

64-17-5* |

Alcool Etilico (soluzione 50%) |

LR |

|

67-63-0 |

Alcool Isopropilico |

LR |

|

56-81-5 |

Glicerina |

R |

|

107-21-1 |

Glicole Etilenico |

R/LR |

|

1310-73-2* |

Idrossido di Sodio (1%) |

LR/NR |

|

141-78-6 |

Acetato di Etile |

NR |

|

97-64-3 |

Lattato di Etile |

NR |

|

60-29-7 |

Dietil Etere |

NR |

|

67-64-1 |

Acetone |

NR (melt cellulose acetate) |

|

78-93-3 |

Metil Etil Chetone |

NR |

|

144-55-8 |

Bicarbonato di Sodio (Solido) |

R |

|

7647-14-5* |

Cloruro di Sodio (soluzione satura) |

R |

|

7681-52-9* |

Ipoclorito di Sodio (soluzione 5%) |

LR/NR |

|

8000-29-1 |

Citronella (olio) |

R |

|

8000-48-4 |

Eucalipto (olio) |

R |

|

8008-56-8 |

Limone (olio) |

R |

|

8012-95-1 |

Olio Minerale |

R |

|

|

Burro |

R |

|

|

Dentifricio (generico Colgate) |

R |

|

7722-84-1* |

Perossido d’Idrogeno (soluzione 3%) |

LR/NR |

|

7732-18-5 |

Acqua |

R |

*the CAS number refers to the pure substance used in solution.

Legenda:

R – Resistant

SR – slightly resistant

NR – not recommended

Lastre e direzioni di taglio

Slabs can have a random pattern (such as the havana) or oriented effects. It is good, before cutting slabs, to decide the cutting direction so that the drawing on the eyewear may be in the correct sense.

Alcuni ulteriori accorgimenti

Vista la natura dei coloranti utilizzati nelle avane morbide è bene evitare di sovrapporre questi materiali ad altri che, per affinità, potrebbero dar luogo a fenomeni di migrazione dei coloranti da una lastra all’altra. In caso di utilizzo in incollaggi è raccomandabile l’inserimento di uno strato cristallo per rallentare la migrazione da uno strato all’altro.